返回列表

原因:

儀德

發布了日期時間: 2021.11.15

現今,煉鋼技術越來越精湛,使得冶金工業迅速發展。90年代到現在,我國鋼產量已連續7年超過1億噸,隨之市場對鋼材性能和質量的要求也提高不少,尤其是石油、航空、國防、汽車及其他領域對優質鋼的迫切需求。現今的鋼鐵行業在市場競爭仲主要以能否降低鋼鐵中有害雜質含量及控制鋼產品中缺陷的分布為競爭籌碼。

鋼中鋁

鋼中非金屬夾雜物的存在是影響鋼材性能的重要因素,有時是決定因素。就鋁夾雜物而言,其對鋼材性能的影響則主要表現在以下兩點:

(1)強度影響:鋼材的屈服強度和抗張強度與氧化物夾雜顆粒尺寸密切相關。

(2)疲勞性能:夾雜物對鋼鐵材料疲勞性能影響的重要因素之一是夾雜物的變形率,由于鋁夾雜物幾乎不變形,因此當鋼材加工變形時,便在它和鋼材的界面處產生微裂紋,這些微裂紋便成為以后疲勞裂紋的起源,或者是在使用時,裂紋在夾雜物上成核。這都將嚴重降低鋼材的疲勞壽命。

鋼中非金屬夾雜物傳統的化學法分析時間長、物料消耗大,為了滿足連鑄生產的快節奏,本工作采用

光電直讀光譜法同時對鋼中不同形態鋁進行分析,并對影響鋁分析的因素進行探討。

實驗部分

儀器

直讀光譜儀SPECTROMAXx(德國斯派克);

光譜磨樣機;

無鋁取樣器;

氬氣凈化器。

實驗方法 取乒乓球拍形的生產試樣,由風動送樣系統送至化驗室,用無鋁取樣器取樣,用材質為0.25mm的碳化硅砂紙磨制,再在光譜磨樣機上進行人工磨制,加工好的試樣應為無氣孔、無針眼、無夾雜、無水和較大裂紋,加工好的試樣避免用手摸,避免接觸脂類物質。加工過程中防止過熱,并且保證其組織均勻細密中(其顯微組織要達到GB/T 6829- 1992標準中的1~2級),以減少分析誤差,保證分析結果準確性。將加工好的試樣在儀器工作條件下進行測定。

結果顯示與討論會

方法精密度 按試驗方法對5個標準樣品(S9254,S9255,S6256,S9258,S9259)進行重復性試驗,連續激發10次后進行統計,結果表明:全鋁測定值的相對標準偏差在0.006%~0.024%之間,酸溶鋁測定值的相對標準偏差在0.006~0.038%之間。

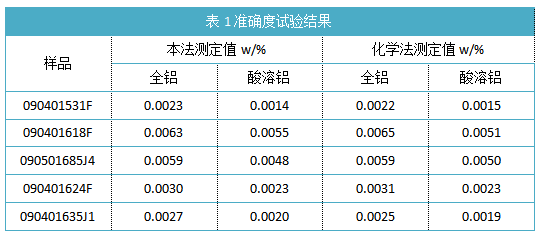

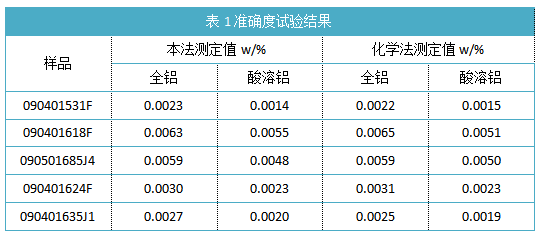

方法準確度 分別選取表面平整,無砂眼裂紋且不同時間生產的5塊樣品按試驗方法進行分析,與化學法分析結果進行比對,結果見表1。

結論

擔心鋁應屬于親氧的元素,供試品的表皮能夠挑選性空氣氧化,在小火苗點光源中鼓勵供試品,會使供試品的表皮風蝕量變小,重熔周期短,均勻的化差,不會提升平衡性鼓勵,為不斷改善認識供試品的表皮提升平衡性的預燃動態,檢驗挑選預燃周期為12s。報告發現:因此不同于基本特征鋁的測得報告合理性和平衡性性均更為明顯不斷改善。本次科學實驗選用的直讀光譜圖圖儀儀SPECTROMAXx是芬蘭斯派克新公司較新的九代直讀光譜圖圖儀,在原本基礎條件上立即不斷改善了淺析耐腐蝕性,影響啟用總成本。SPECTROMAXx專有的ICAL細則化軟件還有效調節機器設備,漂移和光強影響,更控制單塊細則配用常用光譜圖圖儀儀的多塊細則試板較準進程,使每天中用細則化的周期不僅節約四十分鐘左右上。

全國服務熱線

全國服務熱線